Hydroforming

Ist auch unter dem Namen Innenhochdruckumformen bekannt. Es ist eine spezielle Metallverarbeitungstechnik um komplexe Komponenten mit einer hochpräzisen Drucktechnik zu bearbeiten.

Hydroforming, das Metallumformungsverfahren der Zukunft: Dabei wird eine Hochdruckflüssigkeit verwendet wird, um einen Metallrohling in die Form eines Werkzeugs zu bringen. Dieses Verfahren ist weit verbreitet, da es die Herstellung komplexer Formen, leichter Strukturen und hochfester Komponenten ermöglicht.

Automobilsektor

Im Automotiv-Sektor leistet das Hydroforming einen wichtigen Beitrag zur Herstellung von Komponenten wie Auspuffanlagen und Strukturteilen. Das Verfahren ermöglicht die Herstellung komplizierter Formen und Designs, die die Leistung des Fahrzeugs und die Kraftstoffeffizienz verbessern.

So können beispielsweise hydrogeformte Abgassysteme so gestaltet werden, dass sie den Luftstrom des Motors optimieren, den Gegendruck verringern und die Motoreffizienz verbessern. Ebenso können hydrogeformte Strukturteile eine höhere Festigkeit und Steifigkeit bei gleichzeitig geringerem Gewicht aufweisen, was zu einem besseren Fahrverhalten und geringerem Kraftstoffverbrauch beiträgt.

Luft- & Raumfahrtindustrie

Hier wird das Hydroforming bevorzugt zur Herstellung leichter und hochfester Teile eingesetzt, die für Flugzeuge und Raumfahrzeuge unerlässlich sind.

Es ermöglicht die Herstellung komplexer, dreidimensionaler Bauteile mit hoher Präzision und Konsistenz. Dies ist besonders wichtig in der Luft– und Raumfahrt, wo das Gewicht und die Festigkeit von Bauteilen erhebliche Auswirkungen auf Leistung und Sicherheit haben.

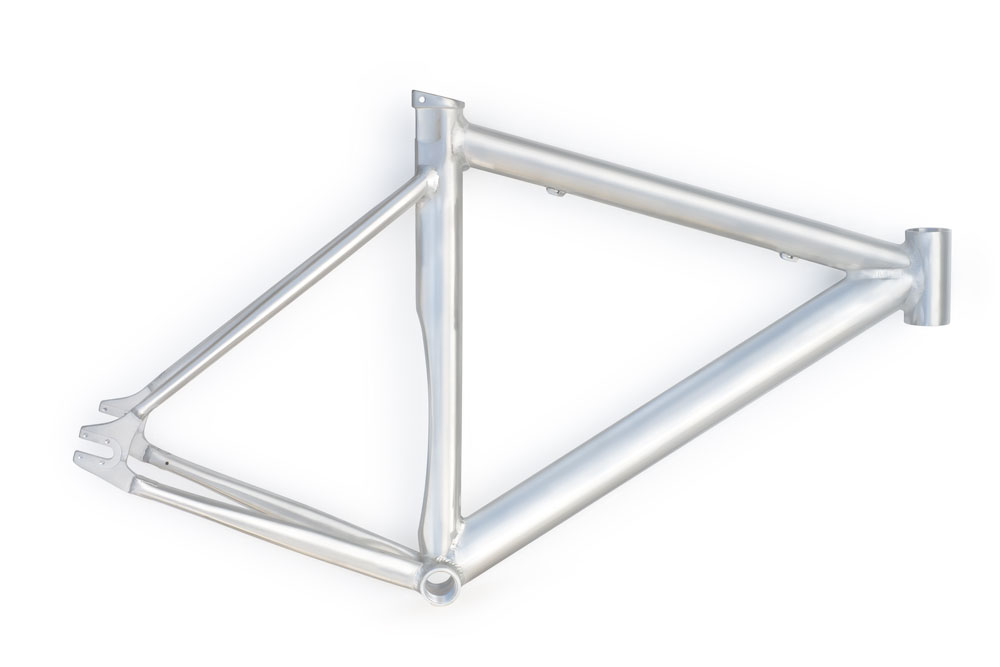

Fahrradindustrie

Im Biking-Segment wird Innenhochdruckumformen für die Herstellung haltbarer und komplex gestalteter Rahmen eingesetzt.

Hydrogeformte Fahrradrahmen (besonders für e-Bikes) bieten im Vergleich zu herkömmlichen Rahmen eine höhere Festigkeit und Steifheit und ermöglichen gleichzeitig kreativere und aerodynamischere Designs. Dies führt zu Fahrrädern, die sowohl effizienter als auch ästhetisch ansprechender sind.

Haushaltsgeräte

Bei der Herstellung von Haushaltsgeräten bietet das Hydroforming zahlreiche Vorteile: Bei nahtlosen Komponenten wie Waschmaschinentrommeln ist die Fähigkeit, komplexe Formen ohne Nähte oder Schweißnähte zu formen essentiell.

Zusätzlich kann sich dadurch die Haltbarkeit und Leistung dieser Komponenten verbessern. Eine nahtlose Waschmaschinentrommel kann beispielsweise den Verschleiß der Kleidung verringern und so die Leistung und Lebensdauer des Geräts verbessern.

Medizinsektor

Eine sehr herausfordernde Rolle findet das Hydroforming bei der Herstellung bestimmter medizinischer Geräte, bei denen Präzision und Festigkeit von größter Bedeutung sind.

Das Verfahren kann beim Bau komplizierter Komponenten für medizinische Geräte, wie chirurgische Instrumente oder implantierbare Teile, verwendet werden.

Durch die hohe Präzision und Beständigkeit des Hydroforming-Verfahrens kann sichergestellt werden, dass diese Bauteile die strengsten Qualitäts- und Leistungsstandards erfüllen, die für medizinische Anwendungen erforderlich sind.

Als Innovationspartner für komplexe Metallproduktion nutzt Metal Competencies Hydroforming, um qualitativ hochwertige, präzisionsgefertigte Komponenten für Sie zu produzieren.

Unser Auftrag:

Optimierung Ihrer Produktion

Wir optimieren Ihre Prozesse. Kosten werden reduziert. Qualität und Individualität sind unser Antrieb.

Mehrwert schaffen

Das Schaffen von komplexen Lösungen für unsere Kunden ist das Wichtigste für uns – einfach unsere Kernkompetenz.

Hydroforming FAQs

Hydroforming ermöglicht die Herstellung komplexer Formen, die mit anderen Verfahren nicht oder nur schwer zu realisieren sind. Das Verfahren ist zudem präzise, materialeffizient und schnell.

Hydroforming wird häufig in der Automobil- und Luftfahrtindustrie eingesetzt, aber auch in der Sanitär- und Bauindustrie. In der Automobilindustrie werden zum Beispiel Karosserieteile, Fahrwerkskomponenten und Abgasanlagen mit Hydroforming hergestellt. In der Luftfahrtindustrie kommen hydrogeformte Teile in Flugzeugteilen und Triebwerkskomponenten zum Einsatz. In der Sanitärindustrie werden Rohre, Armaturen und Sanitärbehälter mit Hydroforming hergestellt. In der Bauindustrie finden sich hydrogeformte Fassadenelemente und Tragkonstruktionen.

Die hohen Werkzeugkosten beim Hydroforming können durch die Verwendung von standardisierten Werkzeugen und optimierten Prozessketten reduziert werden. Die Notwendigkeit von Fachpersonal kann durch die Ausbildung von Fachpersonal und die Nutzung von Prozesssimulationen gemeistert werden. Die komplexe Prozessüberwachung beim Hydroforming kann durch moderne Steuerungs- und Regelungstechnik ermöglicht werden.